新聞資訊

|

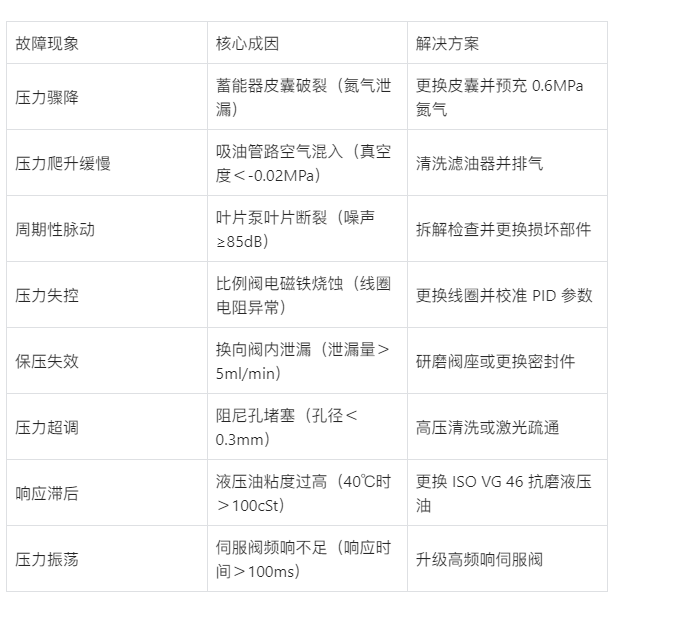

液壓系統壓力不穩咋排查?常見故障有哪些一、液壓系統壓力波動的危害與機理 壓力不穩導致濾板密封失效風險增加 37%,某化工廠因液壓脈動造成濾板錯位,年泄漏損失超 50 萬元。系統壓力波動本質是流量供需失衡,涉及動力源、控制元件、執行機構的協同故障。 二、壓力不穩的系統化排查流程 1. 動力源診斷(油泵與電機) 檢查齒輪泵齒面磨損(允許間隙≤0.08mm),某礦山案例顯示,齒側間隙超 0.15mm 時,壓力波動幅度達 ±1.2MPa。電機三相電流不平衡度>10% 需立即停機檢修。 2. 控制閥組檢測 先導式溢流閥閥芯卡滯(卡滯概率占故障 38%)導致壓力失控。通過調節彈簧預緊力(標準值 0.8-1.2MPa)觀察壓力響應,某印染廠以此定位錐閥密封磨損問題。 3. 執行機構排查 液壓缸內泄漏檢測:保壓測試(1.2 倍額定壓力下 10 分鐘壓降>5% 為異常)。某污水處理廠發現缸筒內壁劃傷深度>0.1mm,更換后壓力穩定性提升 62%。 三、八大典型故障圖譜解析 四、故障診斷的進階技術 1. 油液分析預警 鐵譜分析顯示銅元素超標(>5ppm)預示泵磨損,某鋼廠通過定期油液檢測,將油泵故障提前 3 個月預警。 2. 振動頻譜監測 加速度傳感器捕捉 200-500Hz 頻段異常,某制藥廠據此定位到聯軸器偏心故障(振幅>0.15mm)。 3. 壓力脈動測試 安裝高頻壓力傳感器(采樣頻率 1000Hz),繪制伯德圖分析共振頻率,某環保企業通過此方法消除 ±0.8MPa 的周期性波動。 五、預防性維護體系構建 1. 定期點檢制度 每周檢測液壓油污染度(NAS 等級>8 級需更換) 每月校準壓力傳感器(精度<±1.5%) 每季度清洗油箱(油泥厚度>2mm 觸發清洗) 2. 智能預警系統 部署物聯網模塊實時監測 12 項關鍵參數,某集團建立故障樹模型后,液壓系統停機時間減少 58%。 液壓系統壓力不穩的診斷需融合機械檢測與流體分析。從微米級密封磨損到頻譜異常捕捉,每個細節都可能是故障根源。企業應構建 “數據監測 - 智能診斷 - 精準維護” 的全周期管理體系,將液壓系統平均無故障時間(MTBF)從行業標準 2000 小時提升至 3500 小時以上。

|