新聞資訊

|

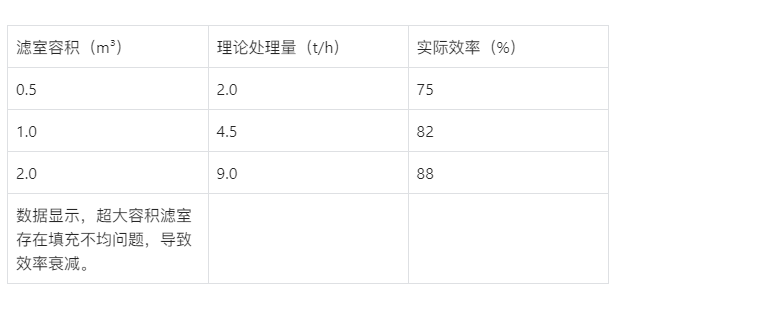

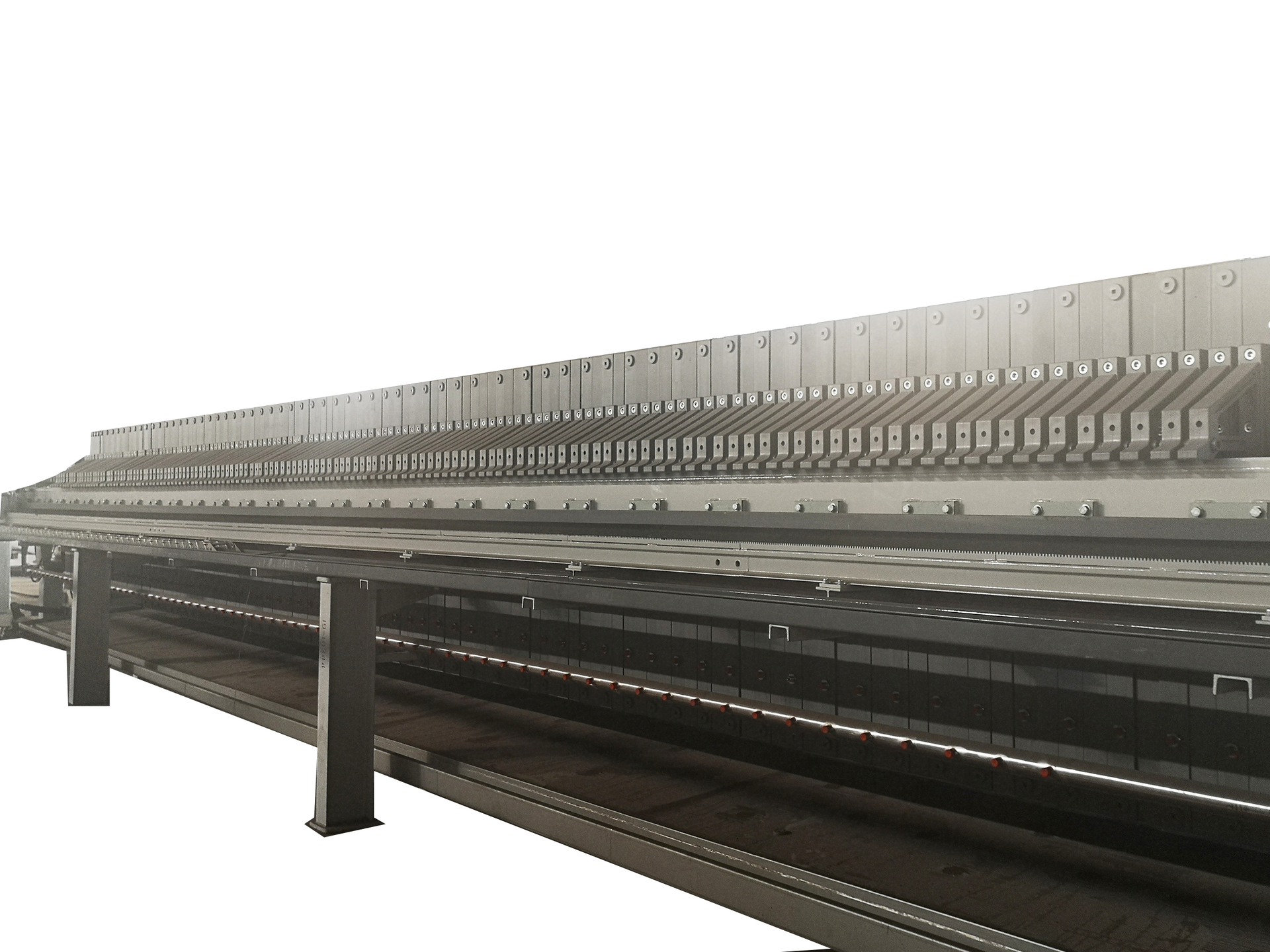

廂式壓濾機處理效率受哪些因素制約?咋提升?一、效率瓶頸的系統性分析框架 廂式壓濾機處理效率(t/h)由過濾速率、單次循環時間、濾室容積三維度決定。某環保企業實測顯示,濾室容積利用率每提升 10%,綜合效率提高 7.3%,而過濾阻力增加 20% 則導致效率下降 18%。 二、核心制約因素深度解析 1. 物料特性限制 顆粒粒徑分布:中位粒徑<5μm 的污泥過濾速率僅為粗顆粒物料的 1/3 粘度影響:某印染廢水(粘度>20cP)過濾時間較清水延長 4.2 倍 壓縮性指數:塑性物料(如高嶺土)在高壓下形成致密濾餅,滲透率下降 65% 2. 設備參數短板 濾板尺寸匹配度:

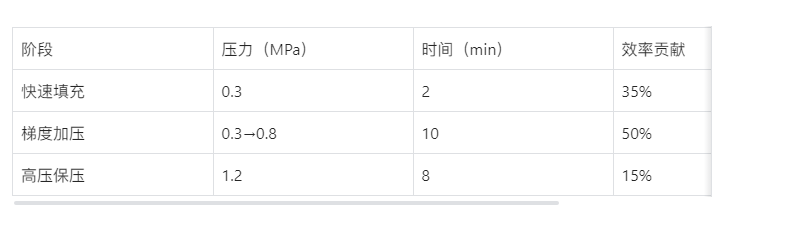

3. 操作工藝缺陷 進料策略失誤: 恒定高壓力(>1.0MPa)使濾餅過早形成致密層 未設置梯度進料(如 0.3→0.8→1.2MPa 分段升壓)某礦山案例中,錯誤進料導致過濾時間延長 30%。 4. 系統協同障礙 濾餅剝離耗時(平均占循環時間 22%)、濾布清洗效率(單次>30min)、液壓系統響應延遲(>15s)等環節形成效率短板。 三、效率提升的技術路徑 1. 物料預處理優化 化學調理:添加 0.1% 聚丙烯酰胺(PAM)使污泥比阻降低 40% 機械改性:采用臥式螺旋離心機預濃縮,將進料含固率從 5% 提升至 15%某市政污泥項目應用后,處理效率提高 1.8 倍。 2. 設備升級方案 濾板結構改進:蜂窩狀濾板使有效過濾面積增加 25% 智能濾布:采用梯度孔徑設計(表層 5μm→底層 20μm),通量提升 32% 變頻液壓系統:響應時間縮短至 5s,保壓精度 ±0.05MPa 3. 工藝參數重構 優化循環曲線: 4. 數字化管理賦能 部署數字孿生系統: 實時監測 12 項關鍵參數(壓力 / 流量 / 溫度等) 預測性維護使非計劃停機減少 67% 基于 AI 的參數自優化模型,效率提升 18-22% 四、典型效率提升案例 案例 1:化工廢渣處理 原工藝:單級恒壓過濾(1.0MPa),處理量 3t/h改進方案:三級梯度加壓 + 超聲波助濾(頻率 40kHz)結果:處理量提升至 5.8t/h,濾餅含水率從 45% 降至 32% 案例 2:冶金尾礦回收 原問題:濾餅剝離耗時 40min / 次解決方案:加裝自動拉板系統 + 濾布振動裝置成效:循環時間縮短至 55min,年處理量增加 35% 五、長期效益評估 通過綜合優化,某大型礦業集團實現: 噸處理成本降低 28 元 設備壽命延長 2.3 年 年收益增加 1200 萬元 廂式壓濾機效率提升需突破 “設備孤島” 思維,構建 “物料 - 設備 - 工藝 - 數據” 協同優化體系。從納米級顆粒調控到毫秒級響應控制,每個維度的改進都能轉化為顯著的經濟效益。企業應建立效率提升的動態評估模型,持續挖掘設備潛能。

|